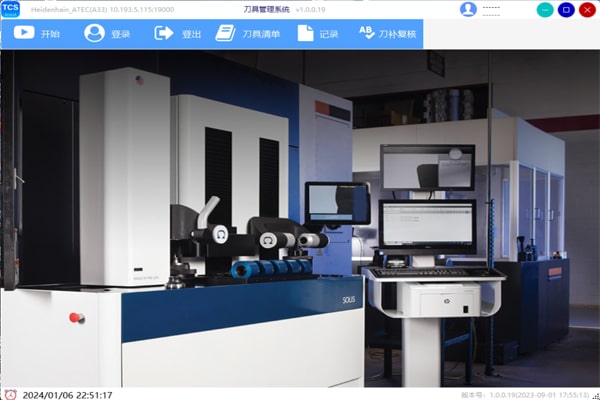

WTG-TCS数控机床刀补自动写入系统主要实现了自动对刀仪和数控机床刀补界面的数据读写功能,实现了从自动对刀仪直接到数控机床的刀补远程写入功能。

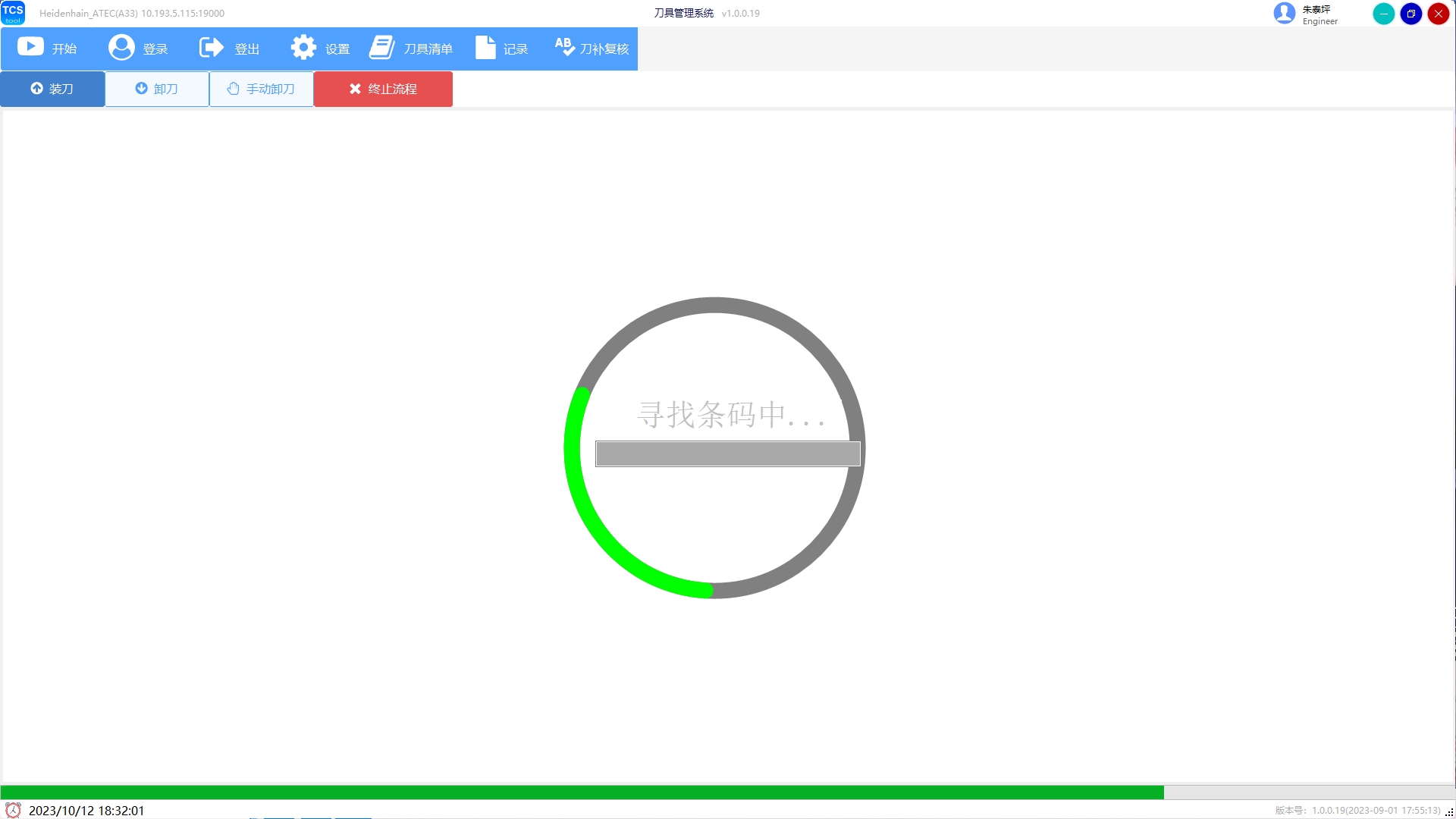

1.二维码扫码写入机床

WTG-TCS支持刀补参数通过二维码条码方式写入机床刀补界面,车间现场操作工只需要使用扫码枪逐一扫码刀具上的二维码,点击确认即可写入成功。

2.

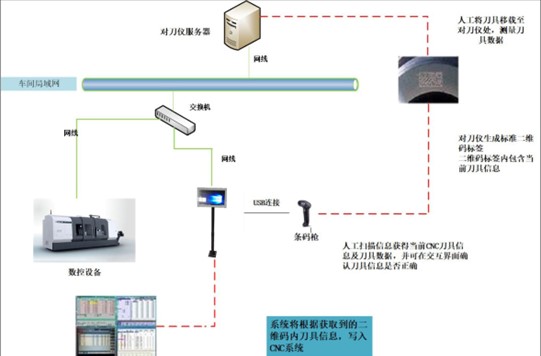

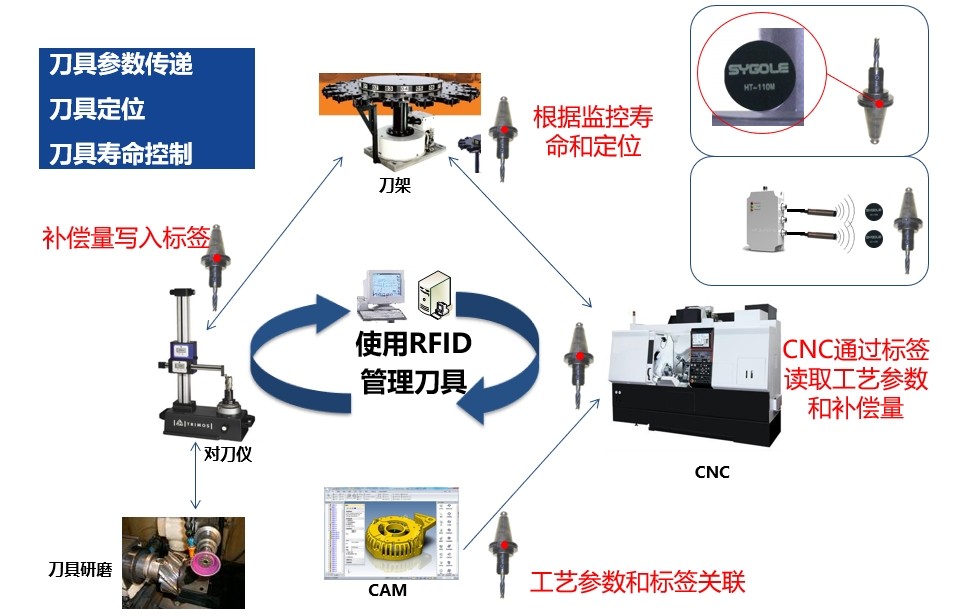

RFID方式写入机床

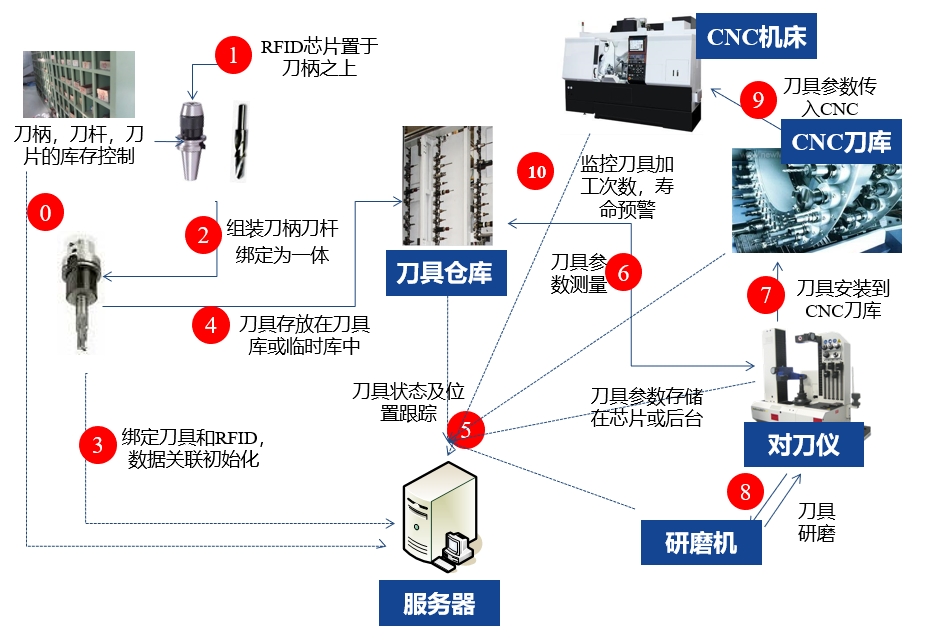

WTG-TCS支持通过RFID方式将刀补写入机床刀补界面,需要在每个刀柄上置入芯片,在机床测安装RFID读卡器,操作工现场操作简单,同时可以实现刀具寿命全生命周期追述,但项目造价成本较高。

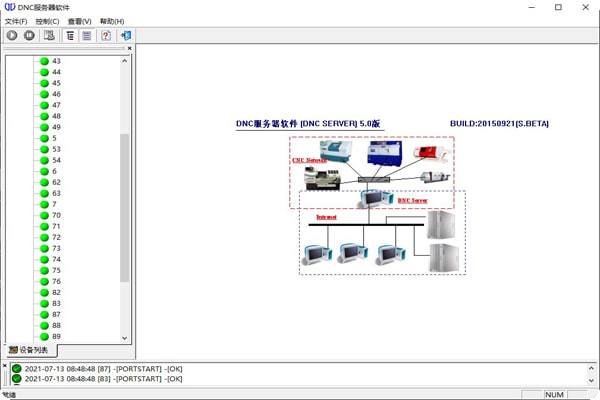

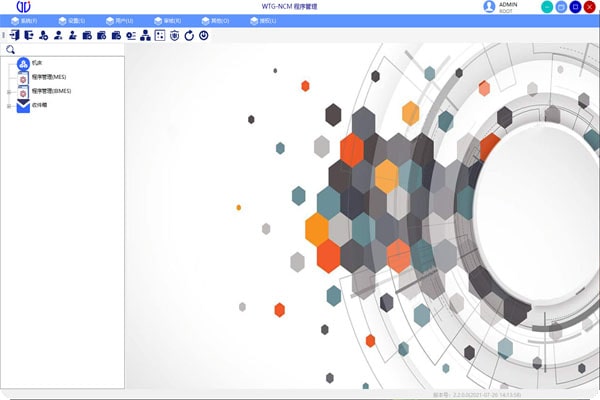

WTG-TCS可以将自动对刀仪的刀补参数,自动转换成NC程序代码,再通过WTG-DNC的程序传输网络和WTG-NCM数控程序管理软件,将NC程序代码推送至机床,在加工程序前,先执行此NC程序代码,即可完成所有刀补数据的写入功能。

操作流程

RFID写入方式写入机床,需要在机床和自动对刀仪端安装RFID读卡器,需要在每个刀柄上置入芯片,芯片内标记刀具信息,实现芯片信息与机床刀补信息同时写入到WTG-TCS系统,WTG-TCS良好的系统集成性可以将数据推送到MES、ERP等上次管理平台,实现刀补远程写入的同时,实现刀具寿命生命周期管理。

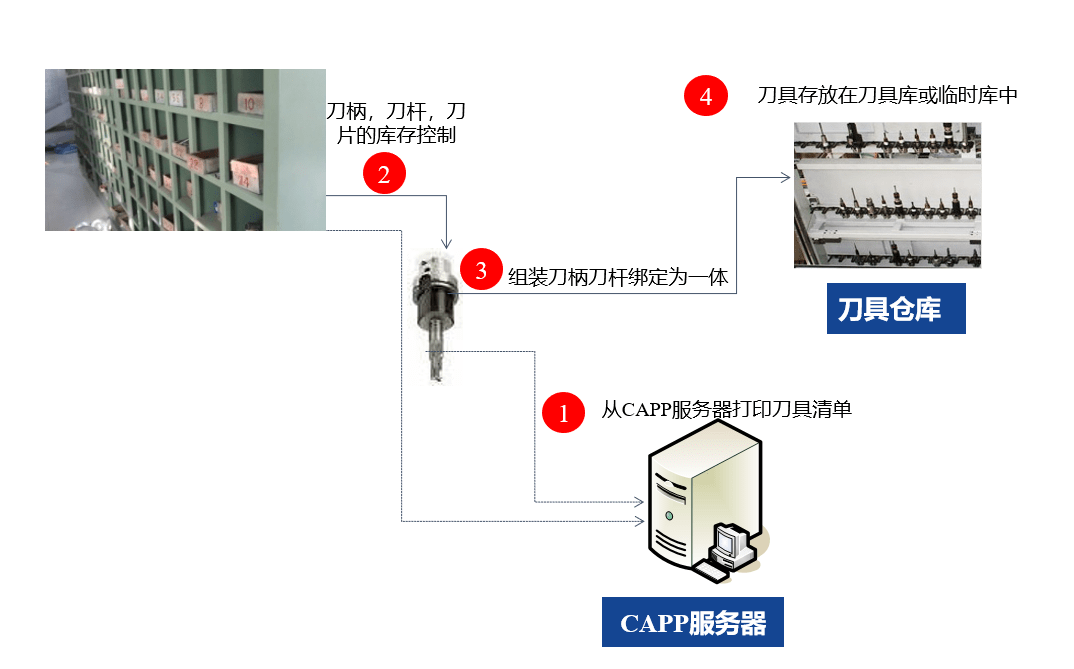

刀具中心从CAPP打印纸质刀具清单,并按要求组装好刀具放置到刀具库。

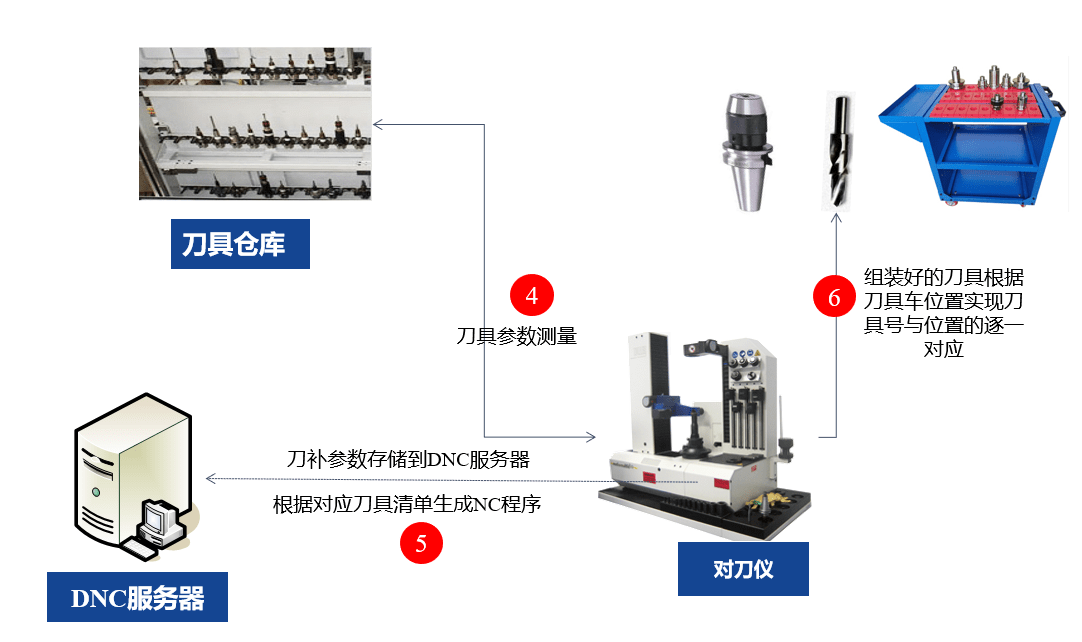

根据现场操作工领刀需求到刀具库完成刀具出库,刀具号与刀具领料车孔位一一对应。以刀具领料车为一个单位,在对刀仪上一次性完成该领料车上的刀具测量工作,并按智能刀补系统提示完成测量数据转为NC代码,并发送到指定机床的相关操作。

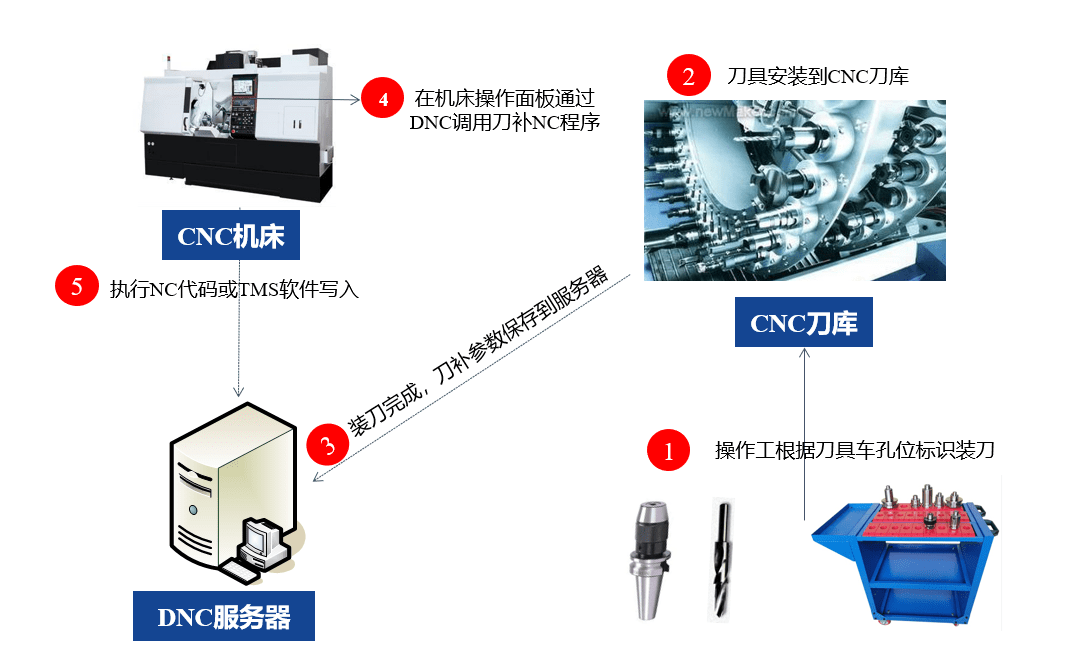

操作工从刀具中心返回到数控机床,根据刀具车孔位号,完成CNC刀库中刀具的安装工作。在执行当前生产任务前,先运行刚从智能刀具中心收到NC代码程序,完成当前安装的刀具的刀补数据的自动写入。

合作

合作

咨询

咨询 帮助

帮助

PLC数据采集网关咨询

PLC数据采集网关咨询